蓝力《轴承室磨损修复》

蓝力《轴承室磨损修复工艺》步骤

根据轴承室的磨损尺寸及现场情况选择合适修复工艺,如机加工修复工艺(材料具备车铣刨磨性能,企业根据情况选择,要求单边磨损量大于0.8mm)、刮研修复工艺(使用灵活,只要轴承室存在未磨损基准面即可使用,对于磨损尺寸无要求)、打磨点涂抹材料直接装配(磨损量在0.1mm—0.2mm之间可选择)、涂抹材料直接装配工艺(磨损量小于0.1mm可选择)等;

(1)机加工修复工艺(材料具备车铣刨磨性能,企业根据情况选择,要求单边磨损量大于0.8mm):机加工修复工艺修复精度最高,其操作步骤如下:

①测量轴承室磨损尺寸,如果单边磨损量小于0.8mm时,首先用镗床将轴承室尺寸进行加大,使其单边磨损量达到0.8mm(即直径尺寸增加达到1.6mm)。如果单边磨损尺寸大于0.8mm,可进行下一步操作;

②表面处理:将表面氧化层车掉,表面越粗糙越好,并用无水乙醇清洗干净;

③严格按照比例调和蓝力碳复合材料调和均匀,无色差;

④将调和好的材料涂抹于轴承室,涂抹厚度大于单边磨损量;

⑤保持自然固化(24℃以上)6小时或者使用碘钨灯加热固化3小时;

⑥镗孔处理,精加工出精确尺寸;

⑦装配轴承;

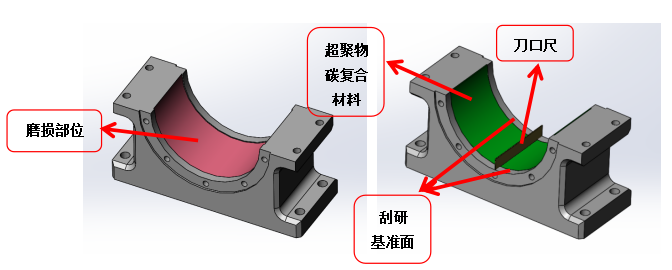

(2)刮研工艺(使用灵活,只要轴承室存在未磨损基准面即可使用,对于磨损尺寸无要求)操作步骤如下:

①表面处理:使用气焊枪将轴承室表面油污烤干,然后使用角磨机或者砂纸将表面氧化层打磨干净,且表面粗糙,最后用无水乙醇(99.7%)将表面清洗干净,晾干;

②严格按照比例调和蓝力碳基高聚物复合材料调和均匀,无色差;

③将调和好的材料均匀涂抹至轴承室磨损部位,涂抹厚度大于轴承室单边磨损量;

④刮研:使用刀口尺或者游标卡尺尺背以轴承室磨损部位两侧的未磨损部位为基准进行刮研,以修复出基准尺寸;

⑤保持自然固化3小时后,将多余材料清除,且使用砂纸将表面釉面去除,然后按照上一步同样的方法再次刮研一遍,同样固化3小时以上(加热情况下),然后去除周围多余材料,同样打磨去除表面釉面;

⑥装配轴承;

⑦ 24℃温度下,保持自然固化12小时或者加热固化6小时便可以开机应用,加热温度不得高于60℃。

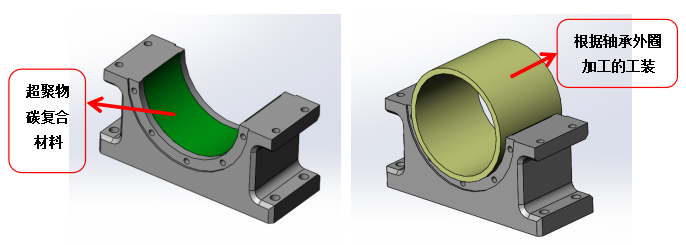

(3)工装修复工艺——在满足工装加工条件和维修时间的条件下,工装修复是现场修复工艺中精度最高的一种工艺,其操作步骤如下:

①精制圆柱形工装;

②用乙炔火焰烤出渗入轴承室表面的油脂,直到无火星四射为止,烘烤过程中控制金属温度90℃以下,可分多次烘烤;(防止零部件变形并提高材料的粘接性能)

③根据轴承室表面情况用电动工具将磨损部位表面进行打磨处理,主要目的是去除杂质及氧化层并加以粗化;

④用无水乙醇将待修复部位和相对应的零件清洗干净,确保表面干净、干燥;

⑤用无水乙醇擦洗工装外圈并涂抹HB1000脱模剂,可以用毛刷或洁净棉纱进行涂抹,要均匀无死角,并要求涂抹厚度越薄越好,自然晾干或风干;

⑥按比例适量调和蓝力碳基高聚物复合材料,直到无色差;

⑦将调和好的材料涂抹于待修复部位,并用油灰刀或手指反复挤压,以确保材料填实并充分粘结。涂抹厚度要略高于标准尺寸;迅速将工装安装在轴承位置,并紧固上端盖固定;

⑧固化。自然固化(环境温度24℃时4小时)或碘钨灯加热固化(吊灯高度60cm,2小时);

⑨拆卸并清理修复表面,修复完毕回装;

⑩24℃温度下,保持自然固化12小时或者加热固化6小时便可以开机应用,加热温度不得高于60℃。